Несколько способов пропитки термопластичных композиционных материалов, армированных непрерывными волокнами

2024-09-12

Основными способами пропитки термопластичных композиционных материалов, армированных непрерывными волокнами, являются метод пропитки раствором, метод пропитки расплавом, метод порошковой пропитки, метод осаждения суспензионной смолы, метод смешивания, метод ламинирования пленки и реакционная пропитка.

01. Способ пропитки раствором

Пропитка раствором заключается в растворении смолы в подходящем растворителе для снижения ее вязкости до определенного уровня, а затем с помощью процесса, используемого при пропитке термореактивной смолой, пропитывают волокна и, наконец, удаляют растворитель путем нагревания.

Преимущества метода пропитки раствором:

Устраняет недостатки, связанные с высокой вязкостью раствора термопластичной смолы, благодаря чему волокна хорошо пропитываются;

Процесс приготовления прост, а оборудование несложно.

Недостатки способа пропитки раствором:

Растворитель должен быть полностью удален, в противном случае это приведет к снижению стойкости продукта к растворению.;

В процессе удаления растворителя происходит физическое расслоение, проникновение вдоль границы раздела смолы и волокна, и растворитель может скапливаться в небольших отверстиях и пустотах на поверхности волокна, что приводит к плохому взаимодействию между смолой и волокном и ухудшает стойкость к растворителю.;

Испарение и рекуперация растворителя являются дорогостоящими и загрязняют окружающую среду.

Тем не менее, большинство высокоэффективных полимерных композиционных материалов, которые нелегко пропитать с помощью других методов получения, по-прежнему получают методом пропитки раствором.

02. Способ пропитки расплавом

Пропитка расплавом – это технология приготовления для нагрева и плавления термопластичных смол и последующей пропитки волокон.Это может быть достигнуто двумя способами:

Одним из них является экструзионная пропитка расплавом, при которой используется экструдер для подачи расплава в форму, через которую проходит волокно.Основным фактором, влияющим на процесс экструзионной пропитки расплавом, является скорость, с которой расплавленный полимер проникает в слой волокна, которая зависит от структуры армирующего материала.

Другой способ – пропитка пултрузией из расплава. Специальная конструкция пултрузионной головки позволяет равномерно распределенным и предварительно натянутым непрерывным пучкам волокон проходить через ряд роликовых систем с расплавленной матричной смолой, протекающей между рядами, и многократно выдерживать чередующиеся изменения, чтобы обеспечить обязательную пропитку волокна и расплава для достижения желаемого результата. идеальный эффект пропитки.Однако этот метод может быть использован только для получения длинных армированных волокнами частиц (обычно длиной 6 ~ 10 мм), а не листов.

При использовании двух вышеуказанных способов давление, оказываемое на волокно, очень высокое, что может привести к повреждению волокна.Основным преимуществом метода пропитки расплавом является то, что он не требует применения растворителей.

03. Способ пропитки порошком

Способ пропитки порошком заключается в адсорбции мелкодисперсного порошка смолы на поверхности моноволокна с помощью электростатического воздействия в слое вулканизации, затем нагревании порошка до расплавления и, наконец, проникновении в волокно в процессе формования.Поскольку пропитку проводят в сухом состоянии, процесс обработки не ограничен вязкостью подложки, и полимер с относительно высокой молекулярной массой может быть распределен в волокне.

Диаметр полимерных частиц, которые могут быть адсорбированы на волокне, находится в диапазоне 5-25 мкм, а диаметр порошка смолы – 5-10 мкм.

Преимущества метода порошковой пропитки:

Меньшее повреждение волокон, отсутствие деградации полимера;

Скорость обработки высокая, а стоимость низкая.

Недостатки способа порошковой пропитки:

Пропитка может быть завершена только в процессе формования, и порошок легко теряется.;

Время, температура и давление, необходимые для инфильтрации, зависят от размера и распределения частиц порошка.

04. Способ нанесения шламовой смолы

Метод нанесения суспензионной смолы был разработан французской бумажной компанией Arjomari и британской компанией Wiggins Teape company. Его процесс аналогичен процессу производства бумаги.Arjomari диспергирует стекловолокно, порошок смолы и эмульгатор короткими отрезками длиной от 6 до 25 мм в воде до получения водной суспензии, а затем добавляет флокулянт для конденсации на фильтре гидроформовочной машины, чтобы отделить конденсат от воды, затем горячим прессованием превращает его в войлочный конденсат, и разломайте его на кусочки.

Преимуществами метода нанесения суспензионной смолы являются хорошая дисперсность волокон, небольшие повреждения, меньшее нагревание и высокая эффективность производства; недостатками являются высокая техническая сложность и высокая стоимость оборудования.

05. Способ смешивания

Способ смешивания заключается в плотном соединении термопластичной смолы, скрученной в волокнистую или пленочную ленту, с армированным волокном в определенной пропорции для получения смешанного песка, а затем пропускании через высокотемпературную герметичную зону пропитки для расплавления волокна смолы в матрицу.

Из смешанных волокон можно легко изготавливать ткани, используя обычный процесс ткачества. Чем равномернее перемешивание, тем меньшее давление требуется для отверждения. Идеальное состояние смешивания заключается в том, что каждое армированное волокно прилегает к волокну матрицы, но из-за большой разницы в физических свойствах армированного волокна и с матричным волокном, на самом деле, этого очень трудно добиться.

Смешанный метод плетения обладает хорошими технологическими свойствами, содержание смолы легко контролировать, а волокна могут быть полностью пропитаны. Из смешанной пряжи можно сплетать различные сложные формы, включая трехмерные структуры, или ее можно непосредственно наматывать для получения композитных материалов с отличными эксплуатационными характеристиками.

Однако эта технология не подходит для изготовления композиционных материалов из стекловолокна и формования предметов первой необходимости или низкотемпературных термопластичных конструкционных материалов.

06. Способ ламинирования пленки

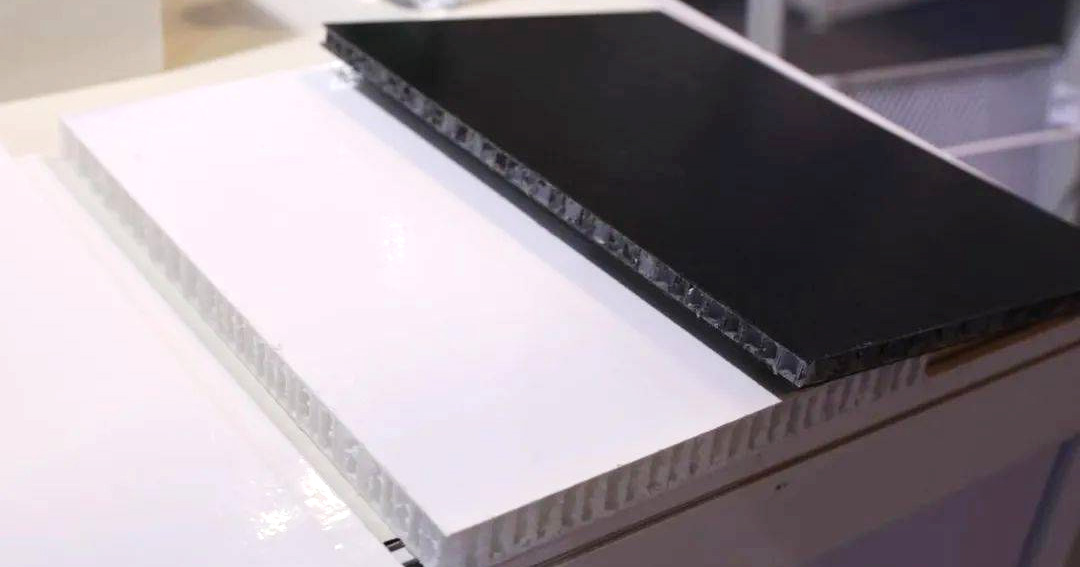

Метод ламинирования пленки заключается в наложении слоя материала, армированного волокнами, и листа термопластичного материала, нагревании полимера и создании давления между армированными материалами, а затем его отверждении.

Давление, создаваемое методом ламинирования пленки, должно быть достаточно большим, чтобы расплав мог проникать между слоями волокна, не растекаясь между армирующими слоями. Типичное значение давления составляет менее 2,0МПа.Охлажденный лист не должен иметь отверстий, а давление с помощью вакуума может обеспечить отсутствие отверстий на листе.Этот метод широко используется при формовании листов со сложной формой поверхности.

Преимущества метода ламинирования пленки:

Можно приготовить высококачественные ламинаты, но из-за высокой вязкости раствора требуется более высокое давление

Недостатки метода ламинирования пленки:

Высокое содержание смолы и высокая стоимость;

Высоковязкая матричная смола с трудом проникает в волокно.

07. Способ реакционной пропитки

В методе реактивной пропитки используются такие характеристики, как малая начальная молекулярная масса мономеров или препромеров, низкая вязкость расплава и хорошая текучесть, позволяющие полностью пропитать волокна для получения композитов с матрицей из термопластичных смол непрерывного действия, армированных волокнами, путем полимеризации на месте.

Однако условия проведения такого рода процессов относительно суровы, реакцию нелегко контролировать, и она еще не получила промышленного развития.