Термореактивные композиционные материалы (термореактивные композиты) – это класс материалов, широко используемых в различных отраслях промышленности благодаря их превосходным механическим, термическим и химическим свойствам. Они отличаются высокой прочностью, жесткостью и устойчивостью к высоким температурам и агрессивным средам, что делает их идеальными для применений, требующих надежности и долговечности. Эти материалы образуются в результате необратимой химической реакции, в отличие от термопластов, которые могут быть многократно переплавлены и переформованы.

Термореактивные композиционные материалы – это материалы, состоящие из двух или более компонентов, где один из компонентов является термореактивной смолой (матрицей), а другой – армирующим материалом. Термореактивная смола при нагревании или добавлении катализатора подвергается необратимой химической реакции (отверждению), образуя жесткую, неплавкую структуру. Армирующий материал придает композиту дополнительную прочность и жесткость.

Существует несколько основных типов термореактивных смол, используемых в композиционных материалах. Каждый тип имеет свои уникальные свойства и области применения.

Эпоксидные смолы характеризуются высокой прочностью, адгезией и химической стойкостью. Они широко используются в авиационной, автомобильной и судостроительной промышленности.

Фенольные смолы обладают хорошей термической стойкостью и огнестойкостью. Они применяются в производстве изоляционных материалов и огнестойких покрытий.

Полиэфирные смолы являются одними из самых распространенных и экономичных термореактивных смол. Они используются в производстве лодок, бассейнов и других крупногабаритных изделий.

Винилэфирные смолы сочетают в себе свойства эпоксидных и полиэфирных смол, обеспечивая высокую прочность и химическую стойкость. Они применяются в производстве химически стойкого оборудования.

Полиуретановые смолы используются для создания эластичных и прочных покрытий, а также в производстве пенопластов и клеев.

Армирующие материалы играют ключевую роль в определении механических свойств термореактивных композиционных материалов. Они обеспечивают прочность и жесткость композита.

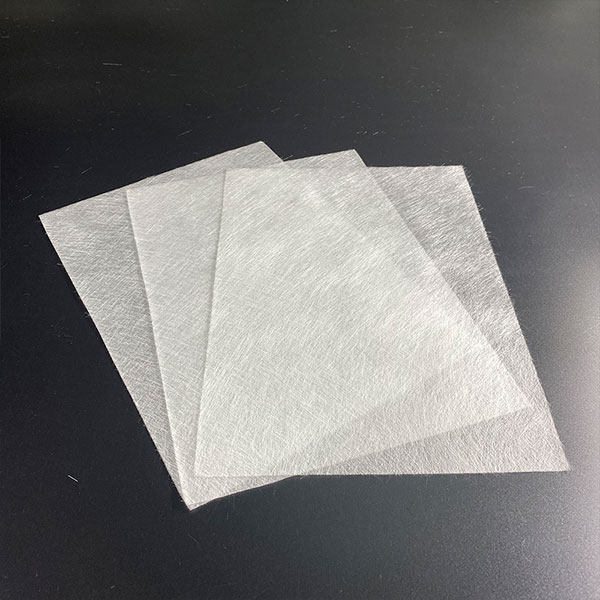

Стекловолокно является одним из самых распространенных армирующих материалов благодаря своей доступности и хорошим механическим свойствам. China Beihai Glass Fiber Co. является надежным поставщиком стекловолокна для различных отраслей промышленности.

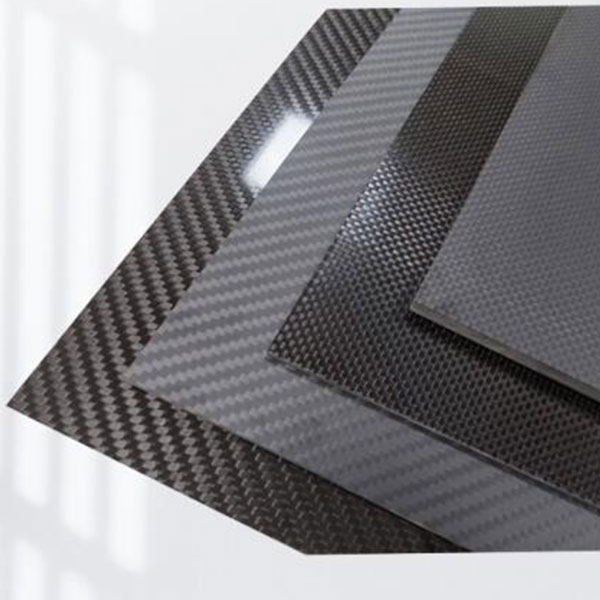

Углеродное волокно обладает очень высокой прочностью и жесткостью, а также малым весом. Оно используется в авиационной, космической и спортивной промышленности.

Арамидное волокно обладает высокой прочностью на разрыв и ударопрочностью. Оно применяется в производстве бронежилетов, шин и других изделий, требующих высокой надежности.

Натуральные волокна, такие как лен, конопля и джут, являются экологически чистыми и возобновляемыми ресурсами. Они используются в производстве автомобильных деталей и строительных материалов.

Термореактивные композиционные материалы находят широкое применение в различных отраслях промышленности.

В авиационной промышленности термореактивные композиционные материалы используются для изготовления фюзеляжей, крыльев и других конструктивных элементов самолетов, обеспечивая снижение веса и повышение топливной эффективности.

В автомобильной промышленности термореактивные композиционные материалы применяются для производства кузовных панелей, бамперов и других деталей, обеспечивая снижение веса автомобиля и улучшение его аэродинамических характеристик.

В судостроительной промышленности термореактивные композиционные материалы используются для изготовления корпусов лодок, яхт и других судов, обеспечивая высокую прочность и устойчивость к коррозии.

В строительной промышленности термореактивные композиционные материалы применяются для производства фасадных панелей, кровельных материалов и других конструктивных элементов, обеспечивая высокую прочность и долговечность.

В энергетике термореактивные композиционные материалы используются для изготовления лопастей ветрогенераторов, корпусов электрогенераторов и других компонентов, обеспечивая высокую прочность и устойчивость к воздействию окружающей среды.

Существует несколько основных технологий производства термореактивных композиционных материалов.

Ручная выкладка – это простой и экономичный метод, при котором армирующий материал вручную выкладывается в форму и пропитывается смолой. Этот метод подходит для производства небольших партий изделий сложной формы.

Намотка волокна – это процесс, при котором армирующее волокно наматывается на вращающуюся оправку и пропитывается смолой. Этот метод используется для производства труб, баллонов и других цилиндрических изделий.

Прессование – это метод, при котором армирующий материал и смола помещаются в форму и подвергаются нагреву и давлению. Этот метод используется для производства деталей сложной формы с высокой точностью размеров.

Инжекция смолы – это процесс, при котором смола под давлением впрыскивается в форму с предварительно уложенным армирующим материалом. Этот метод обеспечивает высокую степень пропитки и используется для производства крупных и сложных деталей.

Развитие термореактивных композиционных материалов продолжает активно развиваться, с акцентом на улучшение характеристик, снижение стоимости и повышение экологичности.

Продолжаются исследования по разработке новых термореактивных смол с улучшенными свойствами, таких как высокая термическая стойкость, химическая стойкость и экологичность. Также активно разрабатываются новые армирующие материалы, такие как нанотрубки и графеновые волокна.

Разрабатываются новые технологии производства термореактивных композиционных материалов, такие как автоматизированная выкладка волокна и 3D-печать композитов, которые позволяют снизить стоимость и повысить производительность.

Разрабатываются методы переработки и утилизации термореактивных композиционных материалов, такие как химическая переработка и термическое разложение, которые позволяют снизить воздействие на окружающую среду.

Термореактивные композиционные материалы являются важным классом материалов с широким спектром применений. Их высокая прочность, жесткость, термическая и химическая стойкость делают их незаменимыми во многих отраслях промышленности. Дальнейшие исследования и разработки в этой области будут способствовать расширению областей применения и повышению экологичности этих материалов.