волокнистые композиты

Волокнистые композиты – это материалы, состоящие из двух или более компонентов с различными физическими и химическими свойствами, которые при объединении создают материал с характеристиками, отличными от характеристик отдельных компонентов. Обычно один компонент выполняет роль матрицы (связующего), а другой – роль армирующего волокна. Благодаря высокой прочности, легкости и устойчивости к коррозии, волокнистые композиты широко используются в различных отраслях промышленности, включая авиастроение, автомобилестроение, строительство и спорт.

Что такое волокнистые композиты?

Волокнистые композиты – это гетерогенные материалы, созданные путем объединения двух или более компонентов. Обычно это матрица (полимерная, металлическая или керамическая) и армирующие волокна (стеклянные, углеродные, арамидные и др.). Сочетание этих компонентов позволяет получить материал с улучшенными свойствами, такими как высокая прочность при малом весе, устойчивость к коррозии и усталости.

Компоненты волокнистых композитов

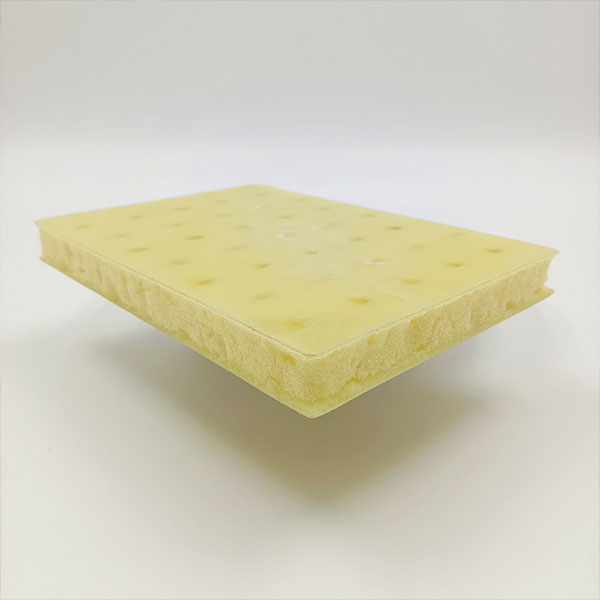

- Матрица: Связующее вещество, которое удерживает волокна вместе и передает нагрузку между ними. Наиболее распространенные матрицы – полимерные (эпоксидные, полиэфирные, винилэфирные), но также используются металлические и керамические матрицы.

- Волокна: Армирующий компонент, который обеспечивает прочность и жесткость композита. Различают различные типы волокон, такие как:

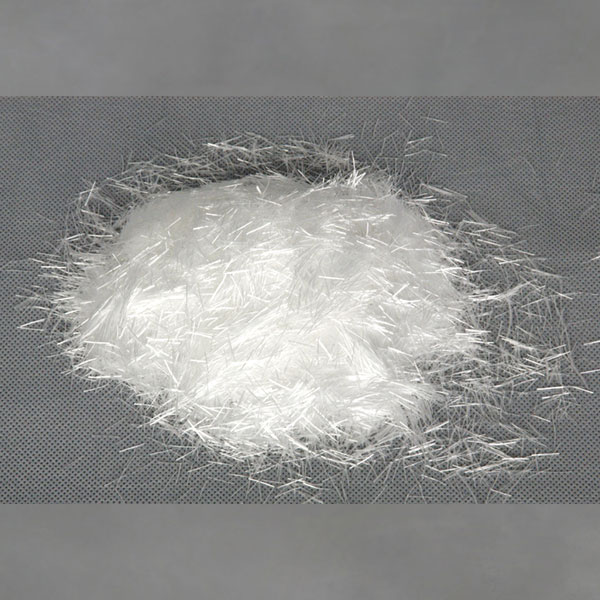

- Стекловолокно: Наиболее распространенный и экономичный тип волокна.

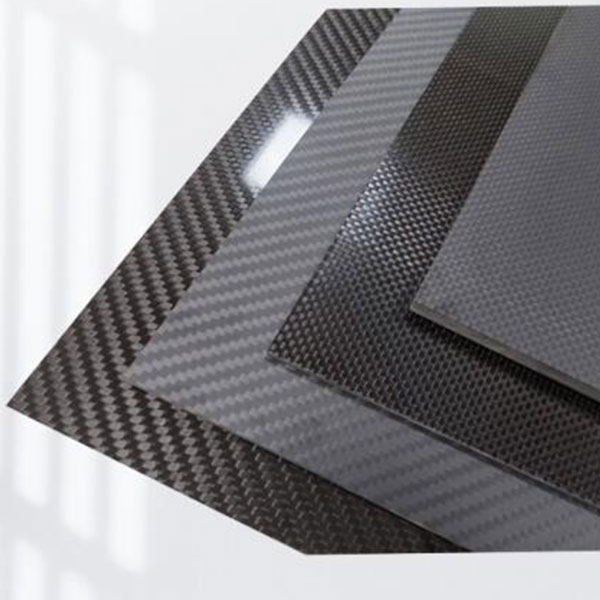

- Углеволокно: Обеспечивает очень высокую прочность и жесткость при малом весе.

- Арамидное волокно (Kevlar): Обладает высокой прочностью на разрыв и устойчивостью к ударам.

- Базальтовое волокно: Производится из расплавленного базальта, обладает хорошими характеристиками по прочности, термостойкости и химической стойкости.

Преимущества волокнистых композитов

Волокнистые композиты обладают рядом преимуществ по сравнению с традиционными материалами, такими как металлы и дерево:

- Высокая прочность при малом весе: Это делает их идеальными для применения в конструкциях, где важна экономия веса, например, в авиастроении и автомобилестроении.

- Устойчивость к коррозии: Волокнистые композиты не подвержены коррозии, что делает их подходящими для использования в агрессивных средах.

- Устойчивость к усталости: Волокнистые композиты обладают высокой устойчивостью к усталостным разрушениям, что увеличивает срок службы изделий.

- Возможность формования сложных деталей: Волокнистые композиты могут быть отформованы в сложные формы, что позволяет создавать изделия с оптимальной геометрией.

- Электромагнитная прозрачность: Некоторые волокнистые композиты, такие как стеклопластик, прозрачны для электромагнитных волн, что делает их подходящими для использования в радиолокационных куполах и антеннах.

Типы волокнистых композитов

Волокнистые композиты классифицируются по типу матрицы и армирующего волокна:

- Стеклопластики (GFRP): Композиты с полимерной матрицей, армированные стекловолокном. Широко используются в строительстве, автомобилестроении и производстве лодок.

- Углепластики (CFRP): Композиты с полимерной матрицей, армированные углеволокном. Используются в авиастроении, спортивном оборудовании и высокопроизводительных автомобилях.

- Арамидопластики (AFRP): Композиты с полимерной матрицей, армированные арамидным волокном. Используются в бронежилетах, шинах и кабелях.

- Металломатричные композиты (MMC): Композиты с металлической матрицей, армированные волокнами или частицами. Обладают высокой прочностью и термостойкостью.

- Керамические матричные композиты (CMC): Композиты с керамической матрицей, армированные волокнами или частицами. Обладают высокой термостойкостью и устойчивостью к коррозии.

Применение волокнистых композитов

Благодаря своим уникальным свойствам, волокнистые композиты находят широкое применение в различных отраслях промышленности:

- Авиастроение: Фюзеляжи, крылья, оперение самолетов изготавливаются из углепластиков и стеклопластиков для снижения веса и повышения топливной эффективности.

- Автомобилестроение: Кузовные панели, детали интерьера, компоненты двигателя изготавливаются из волокнистых композитов для снижения веса и повышения безопасности.

- Строительство: Армирование бетона, изготовление фасадных панелей, кровельных материалов, мостовых конструкций. Стеклопластиковая арматура от China Beihai Glass Fiber Co. является отличным решением для армирования бетона в агрессивных средах.

- Спорт: Велосипеды, лыжи, сноуборды, теннисные ракетки изготавливаются из углепластиков для повышения прочности и снижения веса.

- Медицина: Протезы, имплантаты, медицинское оборудование изготавливаются из волокнистых композитов благодаря их биосовместимости и высокой прочности.

- Энергетика: Лопасти ветрогенераторов изготавливаются из стеклопластика и углепластика, обеспечивая прочность и легкость конструкции.

Производство волокнистых композитов

Существует несколько основных методов производства волокнистых композитов:

- Ручное формование: Простой и экономичный метод, используемый для производства небольших партий изделий.

- Намотка нити: Метод, при котором волокна наматываются на оправку с последующей пропиткой связующим.

- Прессование: Метод, при котором волокна и связующее помещаются в пресс-форму и подвергаются давлению и нагреву.

- Инжекция: Метод, при котором связующее впрыскивается в форму с предварительно уложенными волокнами.

- Пултрузия: Непрерывный процесс, при котором волокна протаскиваются через ванну со связующим и затем через нагретую фильеру.

Будущее волокнистых композитов

Волокнистые композиты продолжают развиваться, и в будущем ожидается появление новых материалов с улучшенными свойствами и новыми областями применения. Разрабатываются новые типы волокон, матрицы и методы производства, что позволит создавать более легкие, прочные и долговечные изделия. Особое внимание уделяется разработке экологически чистых и перерабатываемых композиционных материалов.

Сравнение различных типов армирующих волокон

В следующей таблице представлено сравнение различных типов армирующих волокон, используемых в волокнистых композитах:

| Тип волокна | Прочность на разрыв (МПа) | Модуль упругости (ГПа) | Плотность (г/см3) | Применение |

|---|---|---|---|---|

| Стекловолокно (E-glass) | 70-75 | 2.54 | Строительство, автомобилестроение, лодки | |

| Углеволокно (High Strength) | 230-240 | 1.75-1.80 | Авиастроение, спорт, высокопроизводительные автомобили | |

| Углеволокно (High Modulus) | 300-500 | 1.8-2.0 | Космическая промышленность, прецизионные инструменты | |

| Арамидное волокно (Kevlar) | 112-186 | 1.44 | Бронежилеты, шины, канаты | |

| Базальтовое волокно | 80-95 | 2.7 | Строительство, автомобилестроение, огнезащита |

Источник данных: Материалы из открытых источников и технические спецификации производителей волокон.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Аэрогелевое покрытие

Аэрогелевое покрытие -

Стеклопластиковые анкеры

Стеклопластиковые анкеры -

Коврик для игл из стекловолокна

Коврик для игл из стекловолокна -

Ткань и полоски из стекловолокна с высоким содержанием кремнезема

Ткань и полоски из стекловолокна с высоким содержанием кремнезема -

Войлок из активированного углеродного волокна

Войлок из активированного углеродного волокна -

Гидрофильный осажденный диоксид кремния (кремнезем)

Гидрофильный осажденный диоксид кремния (кремнезем) -

Гидрофильный дымящийся диоксид кремния

Гидрофильный дымящийся диоксид кремния -

Комбинированный коврик с прошитой вуалью на поверхности из стекловолокна

Комбинированный коврик с прошитой вуалью на поверхности из стекловолокна -

Тарелка

Тарелка -

Базальтовая двусторонняя ткань

Базальтовая двусторонняя ткань -

Панели, усиленные углеродным волокном

Панели, усиленные углеродным волокном -

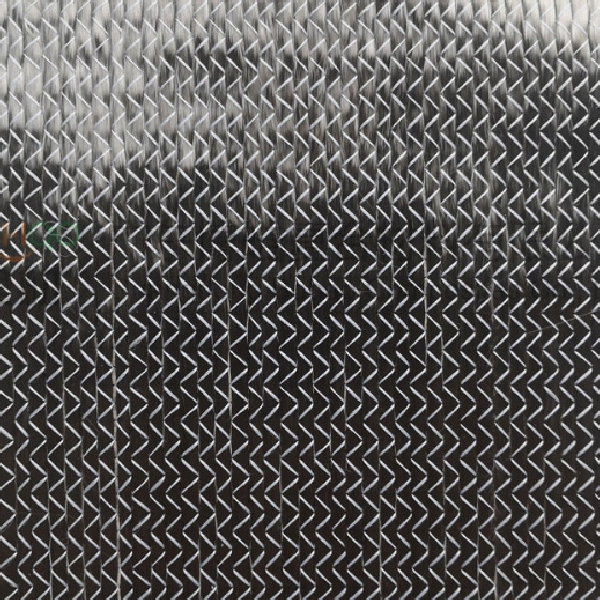

Многоосевая ткань из углеродного волокна

Многоосевая ткань из углеродного волокна

Связанный поиск

Связанный поиск- пряжа стекловолокна ровница

- Изделия из высокопрочного стекловолокна

- Осажденный диоксид кремния для загущения зубной пасты

- Высокое качество стекловолокна рубленые пряди мат для универсальных приложений

- стекловолоконный рубленый мат

- ткань стеклянная

- коврик csm 450gsm для мини скоростных лодок продажа

- распылитель grc распыляет стекловолокно машина

- коврик из стекловолокна рядом со мной

- стекловолоконная фильтровальная ткань